血(xuè)壓計自動(dòng)裝配電池片生產線的主要要求和步驟:

1. 材料供應:從供應商(shāng)獲得必要的零件和材料,包括電池片、電子元件和外殼等。

2. 物料(liào)儲存:設立儲存區域,確保(bǎo)零件和材料的(de)有(yǒu)序儲存,以減少生產線停機時間。

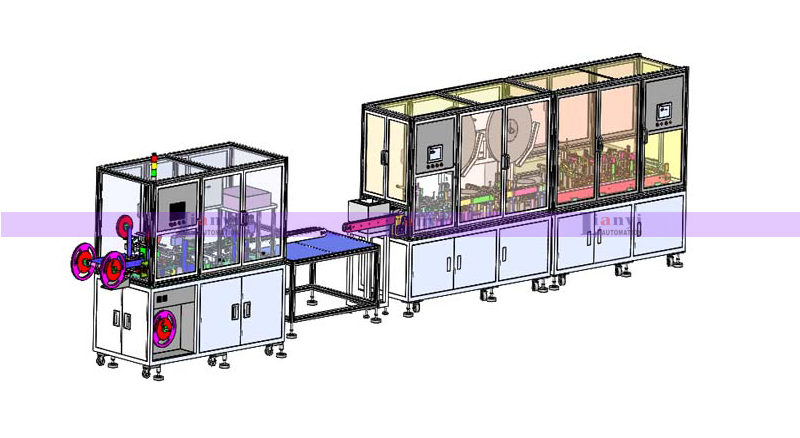

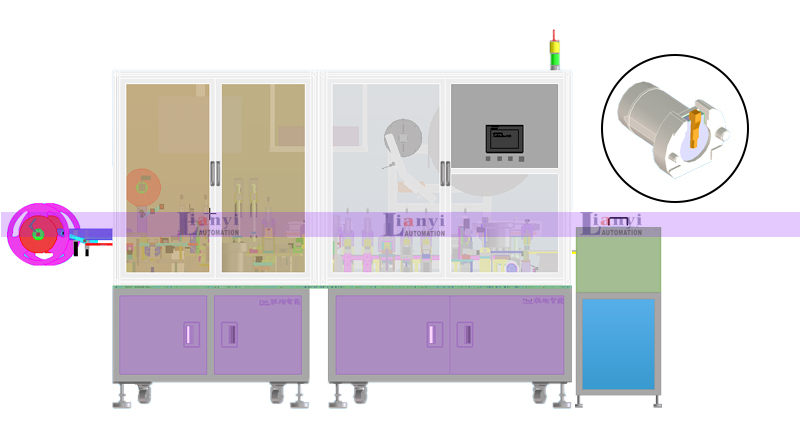

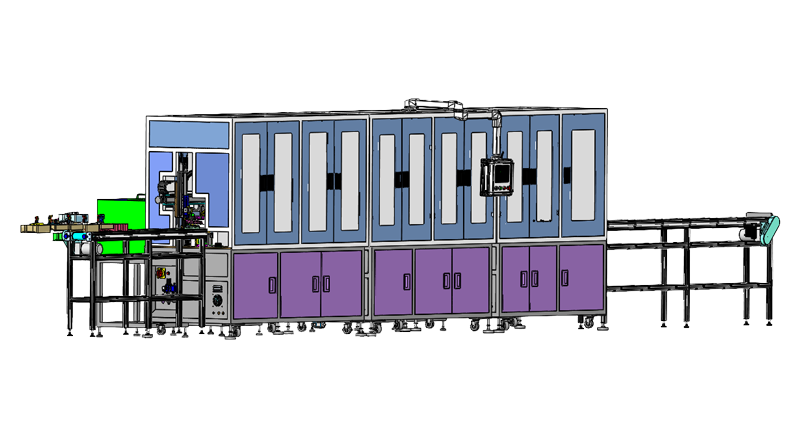

3. 自動送料:開發自動送料係統,將電(diàn)池片(piàn)和(hé)其他組件輸(shū)送到裝配站。

4. 精(jīng)確裝配(pèi):建立自動裝配站(zhàn),確保電池片被精確地安裝到血壓計中,要求零誤差。

5. 焊接和連接:在裝配站上(shàng)進行焊接和連接操作(zuò),以確保電池片與電路板正確連接。

6. 線路測試:在裝配完成後,進行線路測試,以驗證(zhèng)電子部件的(de)功能。

7. 質量控製:建立質量控製站,對每個產品進行外觀檢查和功能測試(shì),以確保產品質(zhì)量。

8. 數據記錄:實時記錄每個產品的數據,以便跟(gēn)蹤生產線性能和問題排查(chá)。

9. 包裝和標識:對通過質量控製的產品進行包裝和標識,確保產品能夠追蹤到其生產批次。

10. 故障排除:為生產線配備故障排除(chú)設備,以及時處理設備故障。

11. 維護和保養:定(dìng)期維護設備(bèi),確保生產線的正常運行。

12. 培訓員(yuán)工:培訓工作人員,使其熟悉生產線(xiàn)操作(zuò)和維護。

13. 生產效(xiào)率(lǜ):追求高(gāo)效率(lǜ),以確保生產線的產能滿足需求。

14. 安全標準:遵守相關安全標準,確保員工和產品的安全。

15. 自動化控製:引入(rù)自動化控製係統,以實現整個生產線的自動化運行。

16. 定期檢查和更新(xīn):定(dìng)期檢查生(shēng)產線性能,並根據需要更新設備(bèi)和流程。

17. 環境保護:確保生產線操作對環境影響最小,符合環保法規。

18. 成(chéng)本(běn)控製:管理生產線運營成本,以提高競爭力。

19. 持續改進:不斷改進生產線的流程和技術,以適應市場(chǎng)需求的變化。

20. 生產規模:根據(jù)市場需求,調整生產線的規模,以(yǐ)確保供需(xū)平衡。

這些(xiē)是血壓計自動裝配電池片生產(chǎn)線的主要(yào)要求和步驟,以確保高質量、高效(xiào)率和可靠(kào)性的生產。